Giriş: Endüstriyi Şekillendiren Bir İnce Çelik Yolu

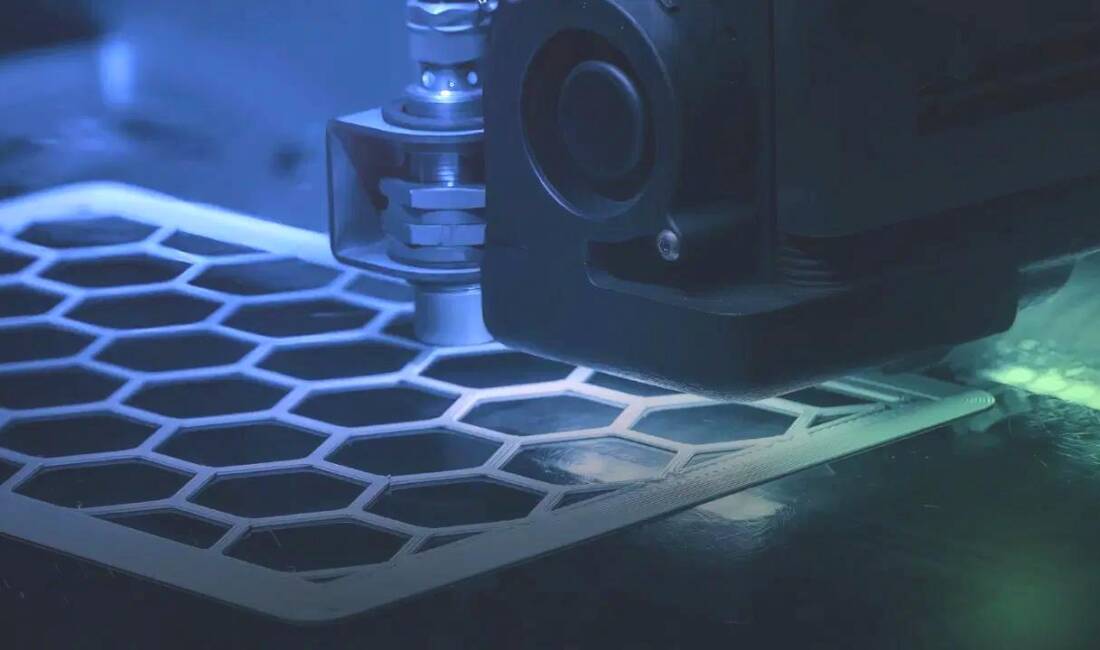

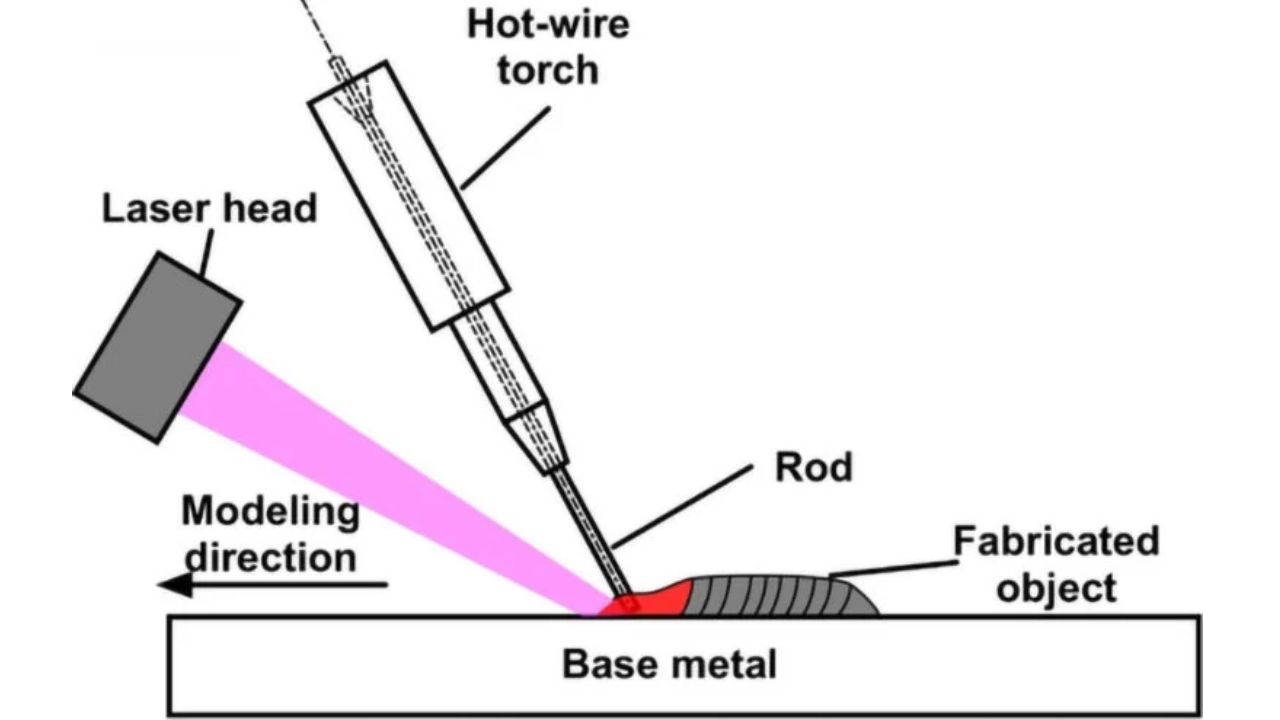

Hemen bugün üretim sahalarında devrim yaratan bir teknik, tungsten karbürü kobalt ile klasik sinterleme süreçlerini geride bırakıyor. Üreticiler artık 3D baskı yoluyla yüksek sertlikte parçalar elde ederken, maliyetleri düşürüyor ve atıkları azaltıyor. Bu yaklaşım, yalnızca metal parçaların şekillendirilmesini değil, aynı zamanda iç yapıda çatlak oluşumunu da minimize eden katmanlı bir birleşim sürecini içeriyor. Lazerle ısıtılan tellerin kullanıldığı bu yöntem, tamamen ergime olmadan malzeme yumuşatarak, katmanlar arasındaki geçirgen bağları güçlendirir ve net bir parçanın ortaya çıkmasına olanak tanır.

Hiroshima Üniversitesi’nin bu çalışması, endüstriyel uygulamalarda yüksek sertlik, düşük maliyet ve yenilikçi üretim verimliliği sunan bir üretim paradigmalarını işaret ediyor. Geleneksel presleme ve sinterleme süreçleriyle karşılaştırıldığında, bu yeni teknik daha az enerji kullanır, hammaddeden tasarruf sağlar ve daha kısa üretim süreleri vaat eder. Şimdi, bu teknolojinin ayrıntılarına ve hangi alanlarda değer oluşturduğuna yakından bakalım.

İlk olarak, bu yaklaşımın temel dinamikleri arasında 2.0’lar seviyesinde sürtünmesiz bir birleşim ve nikel alaşımlı ara tabaka yer alır. Bu ince ara tabaka, katmanlar arasındaki yapışmayı güçlendirir ve iç yapıdaki çatlak riskini azaltır. Özellikle, malzeme tamamen erimez; bunun yerine, sadece belirli sıcaklık aralıklarında yumuşatılarak katmanlar güvenilir biçimde iç içe geçer. Bu durum, geleneksel üretimlerde görülen enerji yoğunluğu ve malzeme kaybını önemli ölçüde düşürür.

Bir sonraki adımda, 1400 HV’e kadar sertlik gibi üstün performans özellikleri elde edilir. Böyle bir sertlik seviyesi, kesici takımlar, delici uçlar ve ağır sanayi ekipmanlarında ciddi rekabet avantajı sağlar. Ayrıca iç yapıda oluşabilecek çatlak ve bozulmalar, katmanlı yapının getirdiği kontrol edilebilirlik sayesinde minimize edilir.

İnovatif Baskı Teknolojisinin Mekanizması

Bu yöntem, çok katmanlı bir yapı oluşturarak malzemenin yeniden şekillendirilmesini sağlar. Baskı sırasında, malzeme üzerinde nikel alaşımlı ince ara tabaka kullanılır; bu tabaka, katmanlar arasındaki bağları güçlendirmek ve iç etkilerin dağılımını iyileştirmek için kritik rol oynar. Malzemenin tamamı ergimez; aksine, kontrollü ısıtma ile yumuşatılarak her katman bağımsız olarak “kaynaşır” ve tümleşir. Sonuç olarak, yüksek sertlik ve düşük malzeme kaybı elde edilirken, üretim süreci daha çevreci ve enerjiden tasarruf sağlar.

Geleneksel metal baskı teknikleriyle karşılaştırıldığında, bu yaklaşım daha az atık üretir ve yüksek verimlilik sunar. Ayrıca, üretim esnasında kullanılan düşük erimeye dayalı işlem, özelleştirilmiş geometrilerin üretimini kolaylaştırır ve karmaşık iç yapılar için olanaklar yaratır. İç boşluklar ve özgün şekiller, bu yöntemin en güçlü kullanım senaryolarıdır.

Yüksek Sertlik ve Dayanıklılık

Gerçek dünyadaki uygulama alanları, yalnızca laboratuvar testleriyle sınırlı değildir. 1400 HV’ye varan sertlik değeri, kesici takım ve delici uçlar gibi yüksek temaslı parçaların ömrünü önemli ölçüde uzatır. Ayrıca, malzemenin hafifliği ile dayanıklılığının birleşimi, taşıma ve operasyon maliyetlerini düşürür. İç yapının istikrarlı olması, çalışma sırasında oluşabilecek termal gerilimleri azaltır ve parçaların güvenilirliğini artırır.

Bu yaklaşım ile üretilen parçaların yüksek performanslı ürünlere dönüşmesi, endüstride sürdürülebilir üretim hedeflerine da güçlü bir katkı sağlar. Malzeme tasarrufu ve enerji verimliliği, üretim hatlarındaki çevresel etkiyi azaltır ve uzun vadede maliyet avantajı yaratır.

Verimlilik ve Ekonomik Yararlar

Malzeme erimez, sadece yumuşatılır ve katman katman birleştirilir. Bu basitleştirilmiş süreç, hammaddeden tasarruf sağlar ve genel üretim maliyetlerini düşürür. Enerji tüketimini azaltan bu teknik, yüksek ısı ve basınç gerektiren geleneksel sinterleme süreçlerinden bağımsız olarak çalışır. Sonuç olarak, daha hızlı ve daha ekonomik üretim imkanı doğar. Ayrıca, enerji ve malzeme verimliliği sayesinde sürdürülebilir üretim çerçevesinde önemli bir adım atılır. Endüstriyel uygulamalarda bu yöntemin potansiyeli, geniş bir yelpazede yüksek performanslı ürünlerin üretimini kapsar.

İmalat zincirinde bu teknolojiyi benimseyen firmalar, tahmin edilebilir kalite ve kısa üretim döngüleri sayesinde rekabet avantajı elde eder. Maliyet-etkinlik, sadece hammaddeden tasarrufla sınırlı kalmaz; enerji maliyetleri ve işçilik verimliliği üzerinden de belirgin tasarrular getirir. Entegre üretim hatlarında, bu yaklaşım yüksek hacimli üretimde bile güvenilir sonuçlar sunar.

Gelecek Uygulamaları ve Olası Zorluklar

Bu teknik yalnız tungsten karbürüyle sınırlı kalmaz; diğer yüksek zorlanılan metaller ve alaşımlar üzerinde de potansiyel taşır. Özellikle karmaşık geometriler, iç boşluklar ve özgün tasarımlar için büyük bir avantaj sağlar. Ancak teknoloji hâlen bazı teknik zorluklar barındırır. Karmaşık yapıların hatasız üretimi, malzeme bütünlüğünün sağlanması ve termal gerilme yönetimi gibi konularda ek araştırmalar gereklidir. Ayrıca, üretim süreçlerinde oluşabilecek çatlaklar ve diğer deformasyon risklerini azaltmak için süreç optimizasyonlarıyla yeni çözümler geliştirmek gerekir.

Endüstride bu dönüşümü hızlandıran en önemli etkenlerden biri, akademik ve endüstriyel işbirlikleri ile prototiplerin hızlı döngülerde test edilmesidir. Bu sayede, gerçek dünya kullanım senaryolarında güvenilirlik ve uzun ömür sağlanır. İnovasyonun etkisi, tasarımdan üretime kadar tüm aşamalarda hissedilir ve yeni ürün tasarım anlayışlarını değiştirecek kadar güçlüdür.

Akademik ve Endüstriyel Etki

Bu çalışmalar, uluslararası arenada tanınmış bir dergide yayımlanarak, metal 3D baskı alanında devrim niteliğinde olarak değerlendirilir. Hem akademik çevreler hem de endüstri, yüksek sertlik, düşük maliyet ve verimli süreçler sayesinde sürdürülebilir üretimin yeni bir yönüne işaret eder. Bu yaklaşım, üretilen parçaların performansını artırır ve tasarım esnekliğini genişletir. Sonuç olarak, üretim sektöründe rekabet avantajını güçlendirir ve gelecekteki ürün tasarımında yenilikçi bir referans noktası haline gelir.